3D打印技术作为快速成型技术的一种,也被称为增材制造(additive manufacturing,AM),是先进制造技术的重要组成部分。该技术以数字化模型文件为基础,通过逐层打印、层层累积的策略来制造三维实体。与传统技术相比,3D打印技术具有诸多优势。首先,数字化的成型基础可省去多种传统制造步骤,从而减少制造时间,拓宽设计空间;其次,增材制造的方式避免了材料浪费,实现了能源节约。

增材制造是多种技术的统称,根据使用材料的不同可分为以下几种: 熔融沉积制造(fused deposition modeling,FDM)、选区激光烧结(selective laser sintering,SLS)、叠层制造(laminated object manufacturing,LOM)、光固化(stereolithograph apparatus,SLA)和选区激光熔化(selective laser melting,SLM)等。由于所有技术工艺均以数字化模型文件为基础,在3D打印的整个制造过程中都需要进行大量的数字化模型文件的准备及处理,所以,不同的数据文件格式会直接影响加工过程和加工效果。

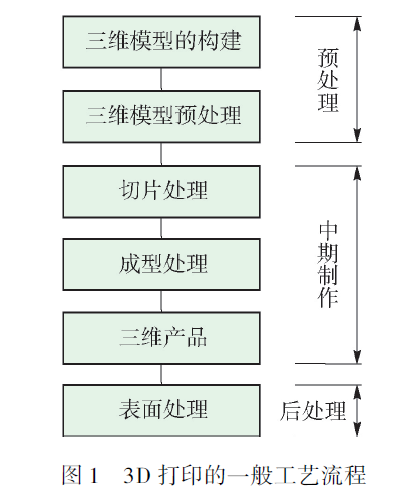

3D打印的工艺流程

3D打印采用的是离散堆积成型方式,其一般工艺流程主要有:三维模型的构建、三维模型近似处理、切片处理、成型处理以及后处理。

1)三维模型的构建

三维模型可利用三维设计软件(如Auto CAD,Catia,Pro/Engineering,Solidworks,UG等)进行直接设计得到,也可以通过CT等扫描实体来获取特征数据,而后利用逆向工程的方法来构建三维模型.

2) 三维模型近似处理

对于自由曲面,往往形状不规则,需在加工前进行近似处理。由于数据传输文件STL简单实用,因此已成为3D打印领域的标准接口文件格式,它是用一系列小三角形面片来逼近模型的自由曲面,因此,三角形面片的大小决定了模型的整体精度。

3) 切片处理

首先选择合理的分层方向,在成型高度上采用一系列间隔一定的平面来切割三维模型,从而获取不同截面的轮廓信息。成型间隔越小,得到的实体模型精度越高。

4) 成型处理

通过相应软件的控制,3D打印设备中的喷头或激光头按轮廓信息做扫描运动,在工作台上成型材料层层堆积粘结,从而获得三维产品。

5) 后处理

对获取的三维产品进行后续处理,从而获得目标成品。3D打印的一般工艺流程如下图所示。

三维模型数据的获取

三维数据模型的获取是3D打印技术的基础和关键技术之一,目前获取三维模型的方式主要有正向设计数据和逆向工程数据。

1、正向设计数据

正向设计是指通过三维设计软件进行的设计,这是最重要、应用最广泛的数据来源。3D打印使用的软件设计方法主要分为实体建模和曲面建模。实体建模一般适用于制造领域和工业设计,主要是对形状规则的物体进行建模,对于形状不规则的、精细的、复杂的设计有些不能很好的胜任,如设计复杂的动漫形象;而曲面建模正好相反。目前一般的设计软件都是综合这2种建模方法来得到最理想的设计效果。使用较多的三维设计软件主要有AutoCAD、Catia、Delcam、Pro/E、Solidedge、MDT、UG等。

2、逆向工程数据

逆向工程(reverse engineering,RE)是将目标三维实体通过相关的数据采集转变为概念模型,并在此基础上进行后续创作,又称反向工程或反求工程。逆向工程主要包括:采集数据、处理数据、重构曲面和三维建模。首先处理采集到的数据,而后对处理完的有限点云数据进行曲面重构和三维建模。数据采集的主要方法包括:三坐标测量仪法、激光三角形法、投影光栅法、CT(computed tomography)扫描、核磁共振法(magnetic resonance imaging,MRI)以及自动断层扫描法。CT扫描是通过逐层扫描物体来获取截面数据的,而后将CT扫描得到DICOM数据导入Mimics、Geomagic、Imageware、Surfacer等软件中进行设计优化,最后根据所建模型的用途输出相应的格式文件。利用Surfacer 软件进行优化设计时,利用鼠标对图像进行切割,提取外形轮廓,而后进行相关的设计处理,最终输出相应的数据文件格式,一般为STL格式。核磁共振技术是1973年开始应用于医学领域的,该技术主要是基于拉莫尔定理,从测得的信号中对某种参数及其相关的图像进行重现恢复。自动断层扫描法是通过对样件进行逐层的机械式切削来自动摄取每一层轮廓影像,再通过对轮廓影像进行分析来提取相应的轮廓数据。

上一篇 : 3D打印光敏树脂的配方设计介绍

下一篇 : 增材制造原材料发展现状介绍(一)

Copyright 2012-2016 PRINDREAM 印梦智能科技 版权所有 沪ICP备12006683号-6